Другая продукция

SELENA XX » Пеллеты - сочетание эффективности, экологии и энергосбережения

Пеллеты - сочетание эффективности, экологии и энергосбережения

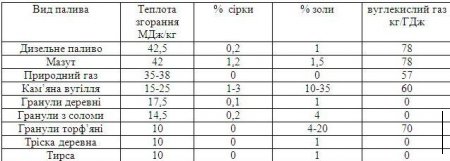

В таблице «А» приведены сравнительные характеристики основных видов топлива, используемых для отопления.

Таблица "А"

По удельной теплотой сгорания, но эта величина - теоретическая, без учета КПД сгорания топлива (КПД нетто) и КПД тепловой установки (оба КПД вместе дают КПД брутто).

Рассмотрим их по отдельности.

КПД сгорания топлива зависит от многих факторов, главный из которых - удельное содержание негорючих веществ, больше- воды, чем меньше в топливе несгораемых веществ, тем выше КПД.

Практически: наиболее высокий КПД нетто (в порядке убывания) - в электроэнергии, газа, древесных гранул и дизельного топлива.

КПД котла (тепловой установки) зависит тоже от многих факторов, главными из которых являются:

1) оптимальный режим сжигания, то есть режим, при котором достигается максимальный КПД нетто;

2) максимальный коэффициент теплоотдачи. КПД качественных современных котлов, таких как Wodtke, Paradigma i Herz доходит до 93%. Наибольший КПД имеют современные котлы, работающие, опять же, на газе, древесных гранулах и дизельном топливе.

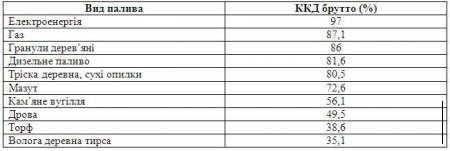

В таблице «В» в порядке убывания приведены усредненные значения суммарного КПД.

Таблица «В»

Из данной таблицы видно, что древесные гранулы значительно выгодное топливо для производства энергии по сравнению с другими его видами, за исключением газа и электроэнергии. Однако, через выравнивание внутренних цен на газ с общемировыми, его цена будет постоянно и быстро расти. В ближайшей перспективе стоимость энергии, произведенной из биотоплива, будет меньше произведенной на газе, не говоря уже о других видах топлива. Уже сегодня, использование газа для пользователей-юридических лиц (4,65 грн /м3) и для домохозяйств, потребляющих более 6000 м3 / год, является более дорогим по сравнению с древесными пеллетами. Если добавить к этому, наконец, факт, что далеко не у каждого желающего есть возможность подключиться к системе газоснабжения и силового электрокабеля, то на практике для владельца дома, который желает иметь автоматическое отопление, выбор сводится к двум позициям: дизтоплива и древесным гранулам.Минусы дизельного топлива - шумность, громоздкость котла и дороже цена по сравнению с пеллетами. Выхлопные газы могут доставлять неудобства владельцам и соседям присутствием запаха.

Таким образом, переход на биомассу, связан не столько с экологической безопасностью, сколько продиктован элементарной экономической целесообразностью. Сегодня в Украине также растет популярность пеллет и постоянно увеличивается спрос на оборудование, использующее древесные гранулы. На украинском рынке представлено большое количество производителей оборудования, работающего на пеллетах.

Экология, энергосбережение, независимость- Вы можете воплотить этот девиз в жизнь, используя древесные пеллеты. Уже сегодня Вы можете позаботиться о своем будущем.

В сентябре 2013 года в Украине нами была запущена линия по производству древесных гранул (пеллет) общей производительностью 4 тонны в час.

Сердцем производства являются два высокотехнологичных гранулирующих пресса фирмы Амандус Каль (Amandus Kahl), которые славятся своей надежностью и высоким качеством выпускаемой продукции.

Само производство фактически состоит из двух параллельных (не зависящих одна от другой) линий с производительностью по 2 тонны в час каждая.

Такая организация производства позволяет добиться повышенной отказоустойчивости, так как при выходе из строя любого оборудования на одной линии, вторая продолжает работать.

Технологический процесс производства топливных гранул

В качестве сырья для гранулирования используют отходы лесозаготовки (дрова в виде бревен, ветки) и деревообработки (опилка, щепа, горбыль, обрезки). Для получения гранул высокого качества, сырье в виде бревен пропускают через корообдирочное оборудование. В процессе подготовки крупнокусковые отходы поступают в рубильную машину, где измельчаются в щепу, а затем, для доизмельчения до нужной фракции, щепа поступает в молотковую дробилку.

Уровень влажности используемого сырья может быть различным (за счет этого настраивается работа участка сушки), но не должно содержать посторонних примесей (металлическая пыль, песок). В составе сырья коэффициент примесей отходов производства не должен превышать 17% от массы (из-за повышенной зольности), порода древесины не имеет большой значимости. Но следует учесть, что процесс производства пеллет (древесных гранул) протекает легче при прессовании отходов хвойных пород, из-за большего процентного содержания лигнина (натуральное связующее вещество).

Измельченное сырье (фракция 1,5-5 мм.) по транспортеру попадает в камеру сушильной установки. Отбор избыточной влаги происходит с помощью выработанного теплогенератором горячего воздуха. Мощность теплогенератора, на практике, рассчитывается исходя из производительности линии, и равна 1 МВт на 1 т высушенного сырья. Теплогенератор работает на отходах деревообработки (опилки), коре, которая образуется в процессе окорки при подготовке сырья, мелкофракционной продукции и пыли, которые образуются в процессе отсева готовой продукции.

При использовании барабанных сушилок, температура воздуха на входе в сушилку 200-300 0С, на выходе из сушилки продукт имеет температуру 75-95 0С. Сырье из барабана захватывается лопастями и поднимается наверх, проходя через поток теплоносителя к выходу. За выходом находится уловитель, улавливающий камни при поступлении сырья из отвалов и отсутствии сортировки входящего сырья. Сырье проходит стадию высушивания до состояния влажности 8-15%. Если это требуется, то после сушки сырье повторно перемалывается в молотковой дробилке.

После этого по пневмотранспорту сырье поступает в батарейный циклон, где осуществляется распределение высушенного материала и теплоносителя. Отработанный носитель тепла выводится в атмосферу. Из циклона, при помощи шлюзового затвора, высушенный материал поступает в бункер накопитель пресс-гранулятора. Использование промежуточного накопителя позволяет не только обеспечить бесперебойную работу пресса, но и выровнять влажность сырья после сушки.

С бункера накопителя измельченные и высушенные древесные отходы поступают в подающий шнек, который служит для равномерной подачи сырья в пресс-гранулятор. Потом сырье отправляется в смеситель пресса-гранулятора, который их перемешивает и, в случае необходимости, добавляет воду или пар для компенсации объема влаги, которая испаряется в процессе гранулирования. После смесителя готовая смесь для гранулирования поступает в пресс-гранулятор. В камере прессования она затягивается между прессующими вальцами и матрицей и продавливается в радиальные отверстия матрицы. Диаметр отверстия матрицы 6-10 мм, соответственно там древесные гранулы формируются под давлением. Давление возникает при прохождении продукта между матрицей и вращающимися роликами. Выдавленные из отверстий пеллеты обламываются при помощи подвижных ножей.

Через выходное отверстие пресса-гранулятора готовые гранулы транспортируются норией в охладительную колонку, так как на выходе из пресса они имеют высокую температуру и непрочны. Через слой пеллет с помощью вентилятора циклона всасывается воздух, охлаждающий пеллеты. В процессе охлаждения, за счет испарения, влажность пеллет уменьшается, в них происходят физико-химические изменения. Таким образом, пеллеты приобретают необходимую влажность, твердость и температуру. С колонны охлаждения гранулы попадают на стол просеивания, где происходит очистка гранул от мелких частей.

Мелкую фракцию отправляют обратно в бункер над прессом-гранулятором. Этот процесс проходит непрерывно и без отходов. Очищенные и остывшие гранулы попадают в контейнер для упаковки и транспортировки к хранилищу, либо их отправляют в большой накопительный бункер.

Используя дозатор, предназначенный для автоматического взвешивания, готовые гранулы складывают в большие мешки типа «Big-Bag» или полипропиленовые мешки весом 15-25 кг. С помощью погрузчика или гидравлической тележки наполненные мешки направляются на склад готовой продукции.

Таблица "А"

По удельной теплотой сгорания, но эта величина - теоретическая, без учета КПД сгорания топлива (КПД нетто) и КПД тепловой установки (оба КПД вместе дают КПД брутто).

Рассмотрим их по отдельности.

КПД сгорания топлива зависит от многих факторов, главный из которых - удельное содержание негорючих веществ, больше- воды, чем меньше в топливе несгораемых веществ, тем выше КПД.

Практически: наиболее высокий КПД нетто (в порядке убывания) - в электроэнергии, газа, древесных гранул и дизельного топлива.

КПД котла (тепловой установки) зависит тоже от многих факторов, главными из которых являются:

1) оптимальный режим сжигания, то есть режим, при котором достигается максимальный КПД нетто;

2) максимальный коэффициент теплоотдачи. КПД качественных современных котлов, таких как Wodtke, Paradigma i Herz доходит до 93%. Наибольший КПД имеют современные котлы, работающие, опять же, на газе, древесных гранулах и дизельном топливе.

В таблице «В» в порядке убывания приведены усредненные значения суммарного КПД.

Таблица «В»

Из данной таблицы видно, что древесные гранулы значительно выгодное топливо для производства энергии по сравнению с другими его видами, за исключением газа и электроэнергии. Однако, через выравнивание внутренних цен на газ с общемировыми, его цена будет постоянно и быстро расти. В ближайшей перспективе стоимость энергии, произведенной из биотоплива, будет меньше произведенной на газе, не говоря уже о других видах топлива. Уже сегодня, использование газа для пользователей-юридических лиц (4,65 грн /м3) и для домохозяйств, потребляющих более 6000 м3 / год, является более дорогим по сравнению с древесными пеллетами. Если добавить к этому, наконец, факт, что далеко не у каждого желающего есть возможность подключиться к системе газоснабжения и силового электрокабеля, то на практике для владельца дома, который желает иметь автоматическое отопление, выбор сводится к двум позициям: дизтоплива и древесным гранулам.Минусы дизельного топлива - шумность, громоздкость котла и дороже цена по сравнению с пеллетами. Выхлопные газы могут доставлять неудобства владельцам и соседям присутствием запаха.

Таким образом, переход на биомассу, связан не столько с экологической безопасностью, сколько продиктован элементарной экономической целесообразностью. Сегодня в Украине также растет популярность пеллет и постоянно увеличивается спрос на оборудование, использующее древесные гранулы. На украинском рынке представлено большое количество производителей оборудования, работающего на пеллетах.

Экология, энергосбережение, независимость- Вы можете воплотить этот девиз в жизнь, используя древесные пеллеты. Уже сегодня Вы можете позаботиться о своем будущем.

ПРОИЗВОДСТВО

В сентябре 2013 года в Украине нами была запущена линия по производству древесных гранул (пеллет) общей производительностью 4 тонны в час.

Сердцем производства являются два высокотехнологичных гранулирующих пресса фирмы Амандус Каль (Amandus Kahl), которые славятся своей надежностью и высоким качеством выпускаемой продукции.

Само производство фактически состоит из двух параллельных (не зависящих одна от другой) линий с производительностью по 2 тонны в час каждая.

Такая организация производства позволяет добиться повышенной отказоустойчивости, так как при выходе из строя любого оборудования на одной линии, вторая продолжает работать.

Технологический процесс производства топливных гранул

Подготовка сырья для гранулирования

В качестве сырья для гранулирования используют отходы лесозаготовки (дрова в виде бревен, ветки) и деревообработки (опилка, щепа, горбыль, обрезки). Для получения гранул высокого качества, сырье в виде бревен пропускают через корообдирочное оборудование. В процессе подготовки крупнокусковые отходы поступают в рубильную машину, где измельчаются в щепу, а затем, для доизмельчения до нужной фракции, щепа поступает в молотковую дробилку.

Уровень влажности используемого сырья может быть различным (за счет этого настраивается работа участка сушки), но не должно содержать посторонних примесей (металлическая пыль, песок). В составе сырья коэффициент примесей отходов производства не должен превышать 17% от массы (из-за повышенной зольности), порода древесины не имеет большой значимости. Но следует учесть, что процесс производства пеллет (древесных гранул) протекает легче при прессовании отходов хвойных пород, из-за большего процентного содержания лигнина (натуральное связующее вещество).

Сушка измельченного сырья для производства пеллет

Измельченное сырье (фракция 1,5-5 мм.) по транспортеру попадает в камеру сушильной установки. Отбор избыточной влаги происходит с помощью выработанного теплогенератором горячего воздуха. Мощность теплогенератора, на практике, рассчитывается исходя из производительности линии, и равна 1 МВт на 1 т высушенного сырья. Теплогенератор работает на отходах деревообработки (опилки), коре, которая образуется в процессе окорки при подготовке сырья, мелкофракционной продукции и пыли, которые образуются в процессе отсева готовой продукции.

При использовании барабанных сушилок, температура воздуха на входе в сушилку 200-300 0С, на выходе из сушилки продукт имеет температуру 75-95 0С. Сырье из барабана захватывается лопастями и поднимается наверх, проходя через поток теплоносителя к выходу. За выходом находится уловитель, улавливающий камни при поступлении сырья из отвалов и отсутствии сортировки входящего сырья. Сырье проходит стадию высушивания до состояния влажности 8-15%. Если это требуется, то после сушки сырье повторно перемалывается в молотковой дробилке.

После этого по пневмотранспорту сырье поступает в батарейный циклон, где осуществляется распределение высушенного материала и теплоносителя. Отработанный носитель тепла выводится в атмосферу. Из циклона, при помощи шлюзового затвора, высушенный материал поступает в бункер накопитель пресс-гранулятора. Использование промежуточного накопителя позволяет не только обеспечить бесперебойную работу пресса, но и выровнять влажность сырья после сушки.

Гранулирование

С бункера накопителя измельченные и высушенные древесные отходы поступают в подающий шнек, который служит для равномерной подачи сырья в пресс-гранулятор. Потом сырье отправляется в смеситель пресса-гранулятора, который их перемешивает и, в случае необходимости, добавляет воду или пар для компенсации объема влаги, которая испаряется в процессе гранулирования. После смесителя готовая смесь для гранулирования поступает в пресс-гранулятор. В камере прессования она затягивается между прессующими вальцами и матрицей и продавливается в радиальные отверстия матрицы. Диаметр отверстия матрицы 6-10 мм, соответственно там древесные гранулы формируются под давлением. Давление возникает при прохождении продукта между матрицей и вращающимися роликами. Выдавленные из отверстий пеллеты обламываются при помощи подвижных ножей.

Охлаждение готовых гранул

Через выходное отверстие пресса-гранулятора готовые гранулы транспортируются норией в охладительную колонку, так как на выходе из пресса они имеют высокую температуру и непрочны. Через слой пеллет с помощью вентилятора циклона всасывается воздух, охлаждающий пеллеты. В процессе охлаждения, за счет испарения, влажность пеллет уменьшается, в них происходят физико-химические изменения. Таким образом, пеллеты приобретают необходимую влажность, твердость и температуру. С колонны охлаждения гранулы попадают на стол просеивания, где происходит очистка гранул от мелких частей.

Мелкую фракцию отправляют обратно в бункер над прессом-гранулятором. Этот процесс проходит непрерывно и без отходов. Очищенные и остывшие гранулы попадают в контейнер для упаковки и транспортировки к хранилищу, либо их отправляют в большой накопительный бункер.

Упаковка и транспортировка пеллет

Используя дозатор, предназначенный для автоматического взвешивания, готовые гранулы складывают в большие мешки типа «Big-Bag» или полипропиленовые мешки весом 15-25 кг. С помощью погрузчика или гидравлической тележки наполненные мешки направляются на склад готовой продукции.